半導體材料市場概述

01、半導體材料分類及生産流程中的應用

半導體材料主要分爲晶圓制造材料和封裝材料。其中,晶圓制造材料包括硅片、掩模版、電子氣體、光刻膠、CMP抛光材料、濕電子化學品、靶材等;封裝材料包括封裝基板、引線框架、鍵合絲、包封材料、陶瓷基板、芯片粘結材料和其他封裝材料。

半導體材料種類劃分

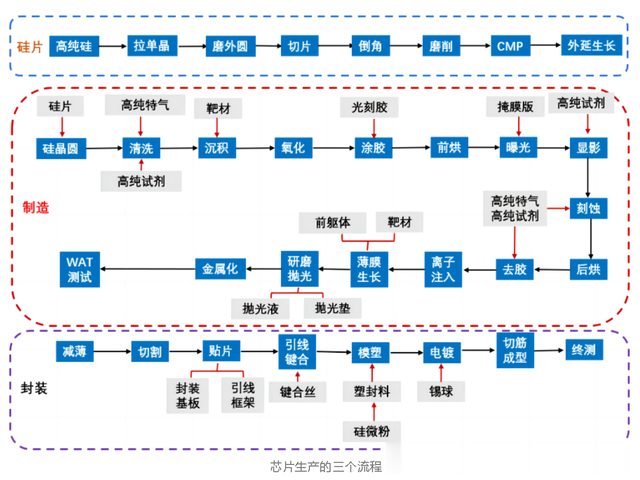

芯片生産流程:大體可分爲硅片制造、芯片制造和封裝測試三個流程。其中,硅片制造包括提純、拉單晶、磨外圓、切片、倒角、磨削、CMP、外延生長等工藝,芯片制造包括清洗、沉積、氧化、光刻、刻蝕、摻雜、CMP、金屬化等工藝,封裝測試包括減薄、切割、貼片、引線鍵合、模塑、電鍍、切筋成型、終測等工藝。整體而言,硅片制造和芯片制造兩個環節技術壁壘極高。

芯片生産的三個流程

芯片制造過程中的材料應用:

硅晶圓環節會用到硅片;清洗環節會用到高純特氣和高純試劑;沉積環節會用到靶材;塗膠環節會用到光刻膠;曝光環節會用到掩膜版;顯影、刻蝕、去膠環節均會用到高純試劑,刻蝕環節還會用到高純特氣;薄膜生長環節會用到前驅體和靶材;研磨抛光環節會用到抛光液和抛光墊。

在芯片封裝過程中,貼片環節會用到封裝基板和引線框架;引線鍵合環節會用到鍵合絲;模塑環節會用到硅微粉和塑封料;電鍍環節會用到錫球。

02、半導體材料市場規模和市場格局

據WSTS最新報告,預計2024年全球半導體市場銷售額爲5760億美元,在2023年出現10.3%的大幅下跌後,在2024年將以11.8%的增長幅度強勁複蘇。值得一提的是,2022年全球半導體銷售額創下5,735億美元曆史最高,其中,中國大陸2022年銷售額爲1,803億美元,占比32.5%,中國作爲最大的單一市場,下遊旺盛的需求給國産化帶來了廣闊的空間。

據SEMI數據,2023年全球半導體材料市場銷售額從2022年創下的727億美元的市場紀錄下降8.2%,至667億美元。其中,中國大陸2023年半導體材料銷售額爲131億美元,同比增長0.9%,增速高于全球平均水平。

大陸半導體材料板塊在快速響應、生産成本方面具有一定優勢,國産替代空間巨大。

單位:億元人民幣

2017—2023年中國半導體材料市場規模

從市場格局來看,硅片、抛光材料以北美廠商爲主,硅片、光刻膠以日本、韓國廠商爲主,歐洲國家則在電子氣體占據領先地位。我國半導體産業起步相對較晚,目前國産化率較低。

國內半導體材料市場規模和國産化率

由于半導體材料成本占比低,但對芯片良率影響很大,晶圓制造流程較長,必須保證每個環節的良率。下遊晶圓廠商的設備和材料均爲進口,産品良率較高,爲了保證生産,晶圓廠不會輕易更換供應商,導致國産替代速度較慢。

二、半導體材料功能和市場現狀

半導體材料種類繁多,包括硅片、電子特氣、掩模版、光刻膠、濕電子化學品、抛光液、抛光墊、靶材等。

據SEMI數據顯示,硅片爲半導體材料領域規模最大的品類,市場份額占比達32.9%;其次爲氣體,占比約14.1%;光掩模排名第三,占比爲12.6%。此外,抛光液和抛光墊、光刻膠配套試劑、光刻膠、濕化學品、濺射靶材的占比分別爲7.2%、6.9%、6.1、4%和3%。

半導體材料種類占比

01、硅片

1、單晶硅和外延片功能介紹

單晶硅可以根據晶胞排列是否有序、尺寸、加工工序和摻雜程度的不同等方式進行分類。根據晶胞排列方式的不同,硅片可分爲單晶硅和多晶硅。硅片是硅單質材料的片狀結構,有單晶和多晶之分。

單晶是具有固定晶向的結晶體材料,一般用作集成電路的襯底材料和制作太陽能電池片。多晶是沒有固定晶向的晶體材料,一般用于光伏發電,或者用于拉制單晶硅的原材料。單晶硅用作半導體材料有極高的純度要求,IC級別的純度要求達9N以上(99.9999999%),區熔單晶硅片純度要求在 11N(99.999999999%)以上。

襯底(substrate)是由半導體單晶材料制造而成的晶圓片,襯底可以直接進入晶圓制造環節生産半導體器件,也可以進行外延工藝加工生産外延片。

外延(epitaxy)是指在經過切、磨、抛等仔細加工的單晶襯底上生長一層新單晶的過程,新單晶可以與襯底爲同一材料,也可以是不同材料(同質外延或者是異質外延)。由于新生單晶層按襯底晶相延伸生長,從而被稱之爲外延層(厚度通常爲幾微米,以硅爲例:硅外延生長其意義是在具有一定晶向的硅單晶襯底上生長一層具有和襯底相同晶向的電阻率與厚度不同的晶格結構完整性好的晶體),而長了外延層的襯底稱爲外延片(外延片=外延層+襯底)。器件制作在外延層上展開。

對于傳統的硅半導體産業鏈而言,在硅片上制作器件(特別是高頻大功率)無法實現集電區高擊穿電壓,小串聯電阻,小飽和壓降要小的要求。而外延技術的發展則成功地解決了這一困難。解決方案:在電阻極低的硅襯底上生長一層高電阻率外延層,器件制作在外延層上,這樣高電阻率的外延層保證了管子有高的擊穿電壓,而低電阻的襯底又降低了基片的電阻,從而降低了飽和壓降,從而解決了二者的矛盾。

2、12寸單晶硅的技術難點Silicon wafer

技術

單晶硅需要的純度極高,目前國內技術不具備提純的技術和設備。

成本

硅片的尺寸決定了晶圓的成本,硅片的尺寸越大,將來在每塊晶圓上能夠切割出的芯片越多,單位芯片的成本越低。目前國內硅片尺寸大多爲8寸,12寸晶圓良率和純度達不到量産標准。國際廠商以12寸爲主。所以在硅片領域,核心的競爭還是成本競爭。

02、光刻膠

1、光刻膠功能介紹Photoresist

光刻膠是一種通過特定光源照射下發生局部溶解度變化的光敏材料,主要作用于光刻環節,承擔著將掩模上的圖案轉化到晶圓的重要功能。進行光刻時,硅片上的金屬層塗抹光刻膠,掩膜上印有預先設計好的電路圖案,光線透過掩膜照射光刻膠。如果曝光在紫外線下的光刻膠變爲溶劑,清除後留下掩膜上的圖案,此爲正性膠,反之爲負性膠。

2、光刻膠的分類

根據下遊應用領域,可分爲PCB光刻膠,面板(LCD)光刻膠、半導體光刻膠以及其它光刻膠。三種主要光刻膠中,PCB光刻膠最爲低端,同時也是國産化率最高的領域,占PCB制造成本的3%~5%。可分爲幹膜光刻膠、濕膜光刻膠與光成像阻焊油墨.

光刻工藝也是液晶面板制造的核心工藝,因此LCD光刻膠,也就是面板光刻膠同樣是産業核心耗材。彩色濾光片是液晶顯示器實現彩色顯示的關鍵器件,占面板成本的14%~16%,其生産成本直接影響到液晶顯示器産品的售價和競爭力;彩色光刻膠和黑色光刻膠是制備彩色濾光片的核心材料,在彩色濾光片材料成本中,彩色光刻膠和黑色光刻膠在整體成本中占比約27%。

然而與半導體光刻膠類似,我國在面板光刻膠領域的國産化率同樣不高,産能主要集中在相對低端的觸摸屏光刻膠領域。附加值更高的彩色及黑色光刻膠,目前的市場被日韓廠商壟斷。以需求最多的彩色光刻膠爲例,東京應化、LG化學、東洋油墨、住友化學、三菱化學、奇美等日本、韓國和中國台灣企業占據了90%以上的市場份額。

3、光刻膠的市場規模和市場格局

我國本土光刻膠市場規模約在88億人民幣左右,從細分市場看,在全球光刻膠市場,LCD、PCB、半導體光刻膠各自占有27%、25%和24%的份額,市場分布比較平均。其中,半導體光刻膠占比最低。

在全球半導體光刻膠市場中,日本企業穩居壟斷地位。2020年,日本企業在全球半導體光刻膠市場中占據的份額至少在60% 以上,其中東京應化以25.6%的市場份額占據龍頭地位;美國杜邦位列第二,市場份額爲17.6%。

4、光刻膠研發的技術難點

光刻膠需要光刻機驗證,光刻機被卡脖子

在光刻膠的研發階段,企業需要利用光刻機來驗證産品以及配套化學試劑性能,是自主曝光檢測必不可少的設備;在量産過程中,産線也需要通過光刻機作爲檢測設備,實現穩定的品控。目前光刻機已經被禁運,且光刻機設備價格太過昂貴,單個設備價格在10億元左右。

産業鏈薄弱,核心材料依賴進口

整體産業鏈比較薄弱,供應鏈整合能力不強。樹脂、單體等上遊核心原材料的國産化率也並不高,現有工藝與國際先進水平有不小的差距,作爲光刻膠核心原材料的專用化學品本身同樣依賴進口。

客戶定制化需求,研發成本高

另一方面是客戶高度特化的需求,在技術發展以及加速升級的驅動下,當前光刻膠下遊的終端應用産品,表現出了趨向定制化和多樣化的特征:下遊不同客戶的需求差異明顯,即使同一客戶的不同應用需求也不一致。

市場規模小,投資回收期太長

光刻膠行業集市場整體規模小、行業高度壟斷、上遊産品爲高度特化的專用産品,應用面狹窄、技術門檻極高、研發成本極高、失敗風險高、投資回收周期長,投資與回報不成比例。

03、濕電子化學品

濕電子化學品貫穿整個芯片制造流程,是重要的晶圓制造材料。濕電子化學品又稱工藝化學品,是指主體成分純度大于99.99%,雜質離子和微粒數符合嚴格標准的化學試劑。在 IC 芯片制造中,濕電子化學品常用于清洗、光刻和蝕刻等工藝,可有效清除晶圓表面殘留汙染物、減少金屬雜質含量,爲下遊産品質量提供保障。在半導體制造工藝中主要用于集成電路前端的晶圓制造及封裝測試用量較少,但産品純度要求高、價值量大。

04、電子特種氣體

電子特種氣體是電子氣體的一個分支。電子特氣下遊應用廣泛,是半導體、顯示面板、太陽能電池等行業不可或缺的支撐性材料。在半導體領域,電子特氣的純度直接影響 IC 芯片的集成度、性能和良品率,在清洗、氣相沉積成膜(CVD)、光刻、刻蝕、離子注入等半導體工藝環節中都扮演著重要的角色。

05、靶材

1、靶材功能介紹Target material

靶材是制作薄膜的主要材料。在濺射鍍膜工藝中,靶材是在高速荷能粒子轟擊的目標材料,可通過不同的離子光束和靶材相互作用得到不同的膜系(如超硬、耐磨、防腐的合金膜等),以實現導電和阻擋的功能。靶材主要是由靶坯、背板等部分組成,工作原理是利用離子源産生的離子,在真空中聚集並提速,用形成的高速離子束流來轟擊靶材表面,發生動能交換,讓靶材表面的原子沉積在基底。

2、靶材市場格局

高純濺射靶材市場由美、日等海外巨頭壟斷,占據全球80%以上市場份額,國內市場靶材國産化率不足10%。全球靶材市場呈寡頭競爭格局,日美在高端濺射靶材領域優勢明顯。目前,全球濺射靶材市場主要有四家企業,分別是JX日礦金屬、霍尼韋爾、東曹和普萊克斯,市場份額分別爲30%、20%、20%和10%,合計壟斷了全球80%的市場份額。其中美國、日本跨國集團産業鏈完整,囊括金屬提純、靶材制造、濺射鍍膜和終端應用各個環節,具備規模化生産能力,在掌握先進技術以後實施壟斷和封鎖,主導著技術革新和産業發展,在中高端半導體濺射靶材領域優勢明顯。相比起來,國內靶材企業市占率很低,且主要在低端領域。

3、靶材的技術難點

純度是最重要的指標

通常半導體靶材純度要求通常達99.9995%(5N5)甚至99.9999%(6N)以上,有些甚至達到9N以上。面板靶材和光伏靶材要求稍低,但純度也在4N以上。

客戶認證時間長

從新産品開發到實現大批量供貨需要很長的時間周期,一般需要2-3年。同時,後續的新進入者需在技術水平、産品質量、後續服務和供應價格等方面顯著超過原有供應商,才有獲取業務合作機會的可能性。

06、掩膜版

1、掩膜版功能介紹Mask

掩模版是半導體制造工藝中的關鍵材料,用于半導體制造的光刻環節。半導體制造的光刻是指通過曝光工序,在晶圓表面的光刻膠上刻畫出電路圖形,然後通過顯影、刻蝕等工藝流程,最終將電路圖形轉移到晶圓上的過程。

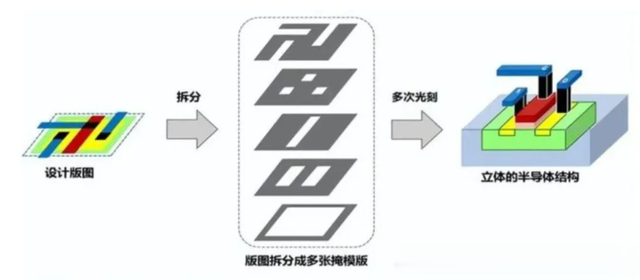

半導體器件和結構是通過生産工藝一層一層累計疊加形成的,芯片設計版圖通常由十幾層到數十層圖案組成,芯片制造最關鍵的工序是將每層掩模版上的圖案通過多次光刻工藝精准地轉移到晶圓上。半導體光刻工藝需要一整套相互之間能准確套准的、具有特定圖形的“光複印”掩模版,其功能類似于傳統相機的“底片”。掩模版是半導體制造工藝中最關鍵的材料之一,其品質直接關系到最終産品的質量與良率。半導體生産工藝通常采用投影式光刻方法,在投影式光刻中,激光透過掩模版後,經過投影物鏡成像到晶圓的光刻膠表面,通過掩模版對光線的遮擋或透過功能,實現掩模圖案向晶圓線路圖的圖形轉移。

半導體多層光刻原理

2、掩膜版市場格局

晶圓廠新建産能釋放打開增量市場,國産半導體掩膜版迎來黃金發展期。當下遊持續推出新工藝、新結構、新材料等新的芯片設計或者需要産線擴充時,晶圓代工廠需要使用新的掩模模具來進行規模生産,此時就會産生開版需求。

據Semi數據,全球2021-2023年新建84座大型芯片制造工廠,總投資額超5000億美元,其中,中國大陸建設20座支持成熟工藝的大型芯片制造工廠。

據測算,中國大陸130nm-65nm成熟制程芯片制造所需的掩膜版市場將由22年的13億元增長至35億元,疊加供應鏈安全考量的國産替代需求,本土半導體掩膜版廠商迎來重要發展機遇。

國産化趨勢推動掩模版行業發展。掩模版行業市場需求不斷增長,但目前國産掩模版市場占有率較低,更多依賴海外進口。

2、掩膜版的技術難點

透光性難題

材料的透光性,要做到光罩100%不透光而且基板100%透光。

提純技術要求

第二個是提純技術,需要將石英提純到電子級(最低純度要求99.9999%)。

07、半導體前驅體材料

主要應用于半導體制造中的薄膜沉積工藝,是薄膜沉積工藝的核心材料,是晶圓制造工藝的“前驅體”;MO 源即高純金屬有機化合物,是利用先進的金屬有機化學氣相沉積(以下簡稱“MOCVD”)工藝的關鍵支撐 原材料,又被稱爲 MOCVD 的“前驅體”。因此,半導體前驅體和 MO源均屬于電子制造中的先進前驅體材料。

薄膜沉積工藝是晶圓制造的三大核心工藝之一(另外兩大工藝是光刻和刻蝕)。薄膜沉積工藝是指在硅片基底上沉積導體、絕緣體或者半導體等材料形成功能薄膜,使之具有光學、電學等方面的特殊性能。薄膜是芯片結構的功能材料層,在芯片完成制造、封測等工序後會留存在芯片中,薄膜的技術參數直接影響芯片性能。一顆芯片的制造過程中,涉及十余種不同材料的薄膜,其中每一個薄膜層均需經薄膜沉積工藝結合成形工藝(光刻、蝕刻)形成,從而在FEOL和BEOL 工序中實現各個薄膜層的堆疊組合,進而搭建起芯片的主要結構。

08、半導體封裝材料

1、封裝材料功能介紹Packaging materials

半導體封裝是半導體制造工藝的後道工序,指將制作好的半導體器件放入具有支持、保護的塑料、陶瓷或金屬外殼中,並與外界驅動電路及其他電子元器件相連的過程。

封裝是實現芯片功能、保障器件系統正常運行的關鍵環節之一,主要起到保護芯片、電氣連接、機械連接和標准規格化等作用。據 Gartner 的統計數據,封裝環節的價值整個半導體封測部分的 80%~85%。

2、封裝材料分類

半導體封裝材料可以細分爲封裝基板、引線框架、鍵合絲、包封材料、陶瓷封裝材料、芯片粘結材料和其他封裝材料。

先進封裝材料以封裝基板和包封材料爲主。先進封裝一般不采用引線框架和引線鍵合的方式進行封裝,因而對引線框架和鍵合絲的需求較小,以封裝基板和包封材料爲主。

其中,封裝基板(即IC載板),是封裝材料中價值量最大的材料。據SEMI統計,傳統的引線鍵合類封裝中,封裝基板占總材料成本的40~50%,在先進封裝中材料成本占比更高,以占據先進封裝市場份額一半的FC封裝爲例,其封裝基板成本占比在70~80%之間。

除封裝基板和包封材料外,傳統封裝和先進封裝過程中均需要用到的材料有:

芯片粘接材料(Die Attach):用于粘接芯片與基板的封裝材料,在先進封裝工藝 中主要在芯片堆疊、多芯片粘接和 FC 芯片粘接等工藝中,芯片堆疊工藝中導電膠使用較 多,20μm 以下的芯片厚度情況下,一般使用DA膜粘接。DAF膜根據解膠方式的不同又有Non-UV膜(通常稱之爲藍膜)和UV膜之分。

電鍍液:目前傳統封裝中,電鍍是主流金屬化工藝之一。在先進封裝工藝中電鍍主要用于 Bumping、RDL TSV工藝中。TSV 工藝可采用電鍍和CVD兩種填充方式,由于先進封裝孔徑一般在5μm以上,因此適合大直徑孔徑的電鍍是主流的TSV填充工藝。TSV 工藝中采用的電鍍材料主要是銅,Bumping過程中電鍍材料主要是銅和錫銀。

3、封裝材料市場結構Packaging materials

據SEMI統計,傳統的封裝材料市場結構中封裝基板占比最高爲40%;其次爲引線框架和鍵合線,占比均爲15%;包封材料、陶瓷封裝材料、芯片粘接材料和其他材料占比分別爲13.0%、11.0%、4.0%和2.0%。

ABF載板供不應求,市場集中度高。據統計,2023年全球ABF載板平均月産能達到3.31億顆,對應2019-2023年平均月産能CAGR爲18.65%,高于平均月需求量增速,供給缺口減小爲1400萬顆,但仍然處于供不應求的狀態。全球ABF載板供給市場主要被中國台灣、日本和韓國廠商所壟斷。

3、ABF載板技術難點

關鍵原材料被壟斷

ABF載板上遊的關鍵原材料爲ABF樹脂,目前主要由日本味之素壟斷,壟斷局面預計短期內不會改善。

擴産節奏慢

據天和防務公司公告,預計味之素2021-2025年ABF樹脂出貨量的複合增速約爲16.08%,低于ABF載板需求量增速16.86%。